Сторінка «Вечирнє відділення» створена з метою надання теоретичної допомоги учням ДНЗ «Сєвєродонецький професійний будівельний ліцей», які вивчають курс «Спецтехнологія» та "Матеріалознавство" за професією "Електрогазозварник".

Тема: "Сварка в инертных газах вольфрамовым электродом (TIG)".

Сварка и сварщик https://weldering.com/svarka-inertnyh-gazah-volframovym-elektrodom-tig

Сварка и сварщик https://weldering.com/svarka-inertnyh-gazah-volframovym-elektrodom-tig

ПРЕИМУЩЕСТВА

- Минимальный нагрев основного металла

- Надежная защита расплавленного металла от окружающего воздуха

- Высокая тепловая мощность дуги, а значит скорость и производительность сварки

- Возможность наблюдения за процессом

- Простота техники сварки

- Возможность сварки трудносвариваемых металлов и сплавов, в том числе и разнородных

- Возможность полной механизации и автоматизации процесса

Сварка и сварщик https://weldering.com/sushchnost-processa-0

НЕДОСТАТКИ

- Вероятность нарушения газовой защиты при работе на открытом воздухе и на сквозняке

- Сильное ультрафиолетовое излучение (особенно при использовании гелия)

- Необходимость охлаждения при сварке высокоамперной дугой

Сварка и сварщик https://weldering.com/sushchnost-processa-0

Аргон - наиболее часто применяемый инертный газ. Тяжелее воздуха и не образует с ним взрывчатых смесей. Выпускается (ГОСТ 10157-79) двух сортов: высшего и первого. Высший рекомендуется для сварки ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия.

Гелий - значительно легче воздуха и аргона. Выпускается (ГОСТ 20461-75) двух сортов: высокой чистоты и технический. Используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки.

Смесь аргона и гелия - оптимальный состав содержит 35-40% аргона и 60-65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий - высокую степень проплавления.

Азот - используется только для сварки меди. Выпускается (ГОСТ 9293-74) четырех сортов: высшего, 1,

Наиболее распространены электроды (ГОСТ 23949-80) марок:

- ЭВЧ - чистый вольфрам

- ЭВЛ - вольфрам с окисью лантана (1,1-1,4%)

- ЭВИ - вольфрам с окисью иттрия (1,5-3,5%)

- ЭВТ - вольфрам с окисью тория (1,5-2%)

Диаметр электрода выбирают в зависимости от марки вольфрама, величины и рода сварочного тока. Электроды ЭВЧ используют для сварки на переменном токе, а прочие для сварки на переменном и постоянном токах прямой и обратной полярности.

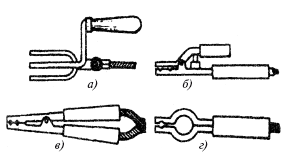

Сварочные горелки.

Ручная горелка для дуговой сварки в защитных газах служит для жесткого фиксирования W-электрода в определенном положении, подвода к нему электрического тока, подачи защитного газа в зону сварки и охлаждения токоведущих частей воздухом или водой. Горелки для сварки в монтажных условиях и при пониженных температурах имеют естественное воздушное охлаждение и рассчитаны на ток до 150 А. При необходимости сварки на больших (до 500 А) токах используют горелки с водяным охлаждением, а при отрицательных температурах с антифризными жидкостями.

Головка горелки типа «Агни» может поворачиваться вокруг продольной оси рукоятки на угол ±180°. У некоторых моделей головка поворачивается относительно поперечной оси на угол 110°в удобное положение.

Горелки с уменьшенной высотой головки предназначены для сварки в стесненных условиях. Пост сварки комплектуется горелкой с вентилем на рукоятке для регулирования подачи защитного газа. В специальных установках используют горелки с встроенной в рукоятку кнопкой или клавишей для управления подачей газа, включением систем бесконтактного зажигания, плавного нарастания тока и др. Сопла горелок малой и средней мощности выполнены из керамики. Горелки большой мощности имеют медное сопло с внутренней py6aшкой, охлаждаемой жидкостным хладагентом.

СОСТАВНЫЕ ЧАСТИ ГОРЕЛКИ

Для закрепления W-электрода откручивают тыльный колпачок, освобождая цангу. В зависимости от диаметра электрода подбирают цангу нужного размера. Вставив электрод в цангу, а цангу в корпус, фиксируют необходимое положение электрода, навернув тыльный колпачок до отказа. В горелках с уменьшенной высотой головки цангу с электродом зажимают поворотом сопла. Керамические сопла крепятся к головке горелки на резьбе или с помощью внешней разжимной цанги (например, у горелки ЭЗР-5)

Газовое оборудование.

Баллон

Состоит из стального бесшовного цилиндрического корпуса со сферическим днищем, на которое напрессован башмак. Верхняя часть баллона имеет горловину, во внутреннюю резьбу которой ввернут вентиль. Наружная резьба горловины предназначена для навертывания защитного колпака. Емкость баллона 40 дм3. Газ поставляется под давлением 15 ± 0,5 МПа.

Вентиль баллона

Рукава (шланги)

Рукава (шланги) - гибкие трубопроводы из вулканизированной резины, армированные льняной тканью. Служат для объединения газового оборудования в единую систему.

Регулятор (редуктор)

Предназначен для понижения давления газа, поступающего из баллона, и автоматического поддержания заданного расхода газа постоянным. Регулятор присоединяется к вентилю баллона с помощью накидной гайки с резьбой. Давление газа и его расход регулируют вращением регулировочного винта. Отбор газа происходит через ниппель, к которому присоединен шланг.

Ротаметры

![]()

Эти устройства определяют расход газа в л/мин, если у редуктора нет такого указателя. Ротаметр поплавкового типа представляет собой стеклянную трубку с внутренним коническим каналом. Трубка расположена вертикально, широким концом вверх. Внутри помещен поплавок, который свободно в ней перемещается. Газ подводят к нижнему концу и отводят от верхнего. При прохождении по трубке газ поднимает поплавок, пока зазор между ним и стенкой трубки не достигнет величины, при которой напор струи газа уравновесит массу поплавка. Чем больше расход газа, тем выше поднимается поплавок. Его изготовляют из эбонита, дюралюминия, коррозионно-стойкой стали и т.п.

Выбор параметров режима сварки.

Род и полярность тока. Большинство сталей и металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе.

Сварочный ток определяется диаметром W-электрода, его маркой и материалом свариваемого изделия. Величина тока зависит не только от диаметра электрода и марки стали, но и от рода и полярности тока.

Выбор величины сварочного тока (А)

Диаметр электрода, мм | Переменный | Постоянный прямой полярности | Постоянный обратной полярности |

1-2 | 20-100 | 65-160 | 10-30 |

3 | 100-160 | 140-180 | 20-40 |

4 | 140-220 | 250-340 | 30-50 |

5 | 200-280 | 300-400 | 40-80 |

6 | 250-300 | 350-450 | 60-100 |

Напряжение на дуге зависит от ее длины. Рекомендуется вести сварку на минимально короткой дуге, что соответствует пониженным напряжениям на ней. При повышенных напряжениях увеличивается ширина шва, уменьшается глубина проплавления и ухудшается защита зоны сварки.Оптимальная длина дуги составляет 1,5-3 мм, что соответствует напряжению на дуге 11-14 В.

Скорость сварки определяют на глаз в зависимости от размеров и формы получаемого шва.

Расход защитного газа выбирают таким, чтобы сохранялся ламинарный поток струи газа, надежно защищающий сварочную ванну.

Расстояние между концом электрода и торцом сопла горелки - выпуск электрода - при сварке стыковых соединений должен составлять 3-5 мм, а угловых и тавровых 5-8 мм.

Выбор электрода

Металл | Толщина металла, мм | Диаметр электрода, мм |

Цветные | 1 | 1,5 |

2 | 2 | |

4 | 3 | |

5-6 | 4 | |

7 и более | 5 | |

Углеродистые, конструкционные и нержавеющие стали жаропрочные сплавы | 0,5 | 1 |

1 | 1,5 | |

2 | 2 | |

3 | 3 | |

4 | 4 | |

5 и более | 6 |

СПОСОБы ЗАЖИГАНИЯ ДУГИ.

- БЕСКОНТАКТНЫЙ (ДУГА ЗАЖИГАЕТСЯ ПРИ ПОМОЩИ ВЫСОКОЧАСТОТНОГО И ВЫСОКОВОЛЬТНОГО РАЗРЯДА, СОЗДАВАЕМОГО ОСЦИЛЛЯТОРОМ)

- КОНТАКТНЫЙ (ДУГА МЕЖДУ ЭЛЕКТРОДОМ И ИЗДЕЛИЕМ ВОЗНИКАЕТ В РЕЗУЛЬТАТЕ КОРОТКОГО ЗАМЫКАНИЯ ЭЛЕКТРОДА НА ИЗДЕЛИЕ)

Бесконтактный

Бесконтактный способ зажигания дуги используется на металлоконструкциях, когда недопустим поверхностный ожог, например, при сварке высоколегированных коррозионностойких сталей и сплавов.

Контактный

Контактный способ используют при сварке малоответственных конструкции, когда возможен ожог поверхности дуговым разрядом. Зажигать дугу контактным способом следует при сварочном токе, уменьшенном до 7-10 А. При сварке ответственных металлоконструкций контактное зажигание дуги и выход на режим сварки следует выполнять на угольной или медной пластине

Движения горелкой.

Совершают только одно движение - вдоль оси шва. Отсутствие поперечных колебаний приводит к тому, что шов получается более узкий, чем при сварке покрытыми электродами. Чтобы металл шва не насыщался кислородом или азотом воздуха, надо следить, чтобы конец присадочной проволоки и W-электрод постоянно находились в зоне защитного газа. Во избежание разбрызгивания металла конец проволоки подают в сварочную ванну плавно

О степени проплавления судят по форме ванны расплавленного металла. Хорошему проплавлению соответствует ванна, вытянутая в сторону направления сварки, а плохому - круглая или овальная

Сварку обычно выполняют справа налево. При сварке без присадочного материала электрод располагают перпендикулярно к поверхности свариваемого металла, а с присадочным материалом - под углом. Присадочный пруток перемещают впереди горелки без поперечных колебаний

Движения присадочной проволокой.

При наплавке валиков горизонтальных швов в нижнем положении присадочной проволоке придают два направления движения: вниз и поступательно вдоль свариваемых кромок. Это надо делать так, чтобы металл равными порциями поступал в сварочную ванну. Окончание сварки и заваривание кратера выполняют, уменьшая величину тока реостатом, включенным последовательно в сварочную цепь

Не рекомендуется прекращать сварку удлинением дуги, отводя горелку. Это ухудшает газовую защиту шва. Подачу газа выключают через 5-10 с после обрыва дуги

Сварка швов в различных положениях.

Горизонтальные швы выполняют справа налево "от себя" и "на себя". Слева направо вести сварку неудобно. W-электрод направляют точно в угол. Присадочную проволоку подают впереди горелки, колебательных движений горелкой и проволокой не совершают

При сварке вертикальных швов электрод направляют точно в угол под наклоном к вертикальной плоскости. Присадочную проволоку подают сверху

Сварка вертикальных швов.

Без присадочной проволоки сваривают корневые швы толстых листов металла с разделкой кромок. Металла кромок достаточно для формирования шва. Стыковые соединения листов тонкого металла сваривают с присадочной проволокой, так как металла для формирования шва не хватает. Горелку располагают под углом к свариваемому изделию и перемещают ее поступательно без поперечных колебаний, а присадочную проволоку подают по траектории 1-6

Сварка осуществляется со свободным формированием шва проволоками диаметром 0,8-1,2 мм на режимах с частыми короткими замыканиями и импульсной дугой

Дугу направляют на передний край ванны, стремясь уменьшить стекание жидкого металла и одновременно проплавить корень шва.

Металл толщиной до 4 мм сваривают бет поперечных колебаний, а больших толщин - с колебаниями горелки.

При сварке односторонних вертикальных швов рекомендуется соединения собирать с зазором.

Толщина свариваемого металла, мм | до 5 | св. 5 |

Расстояние е, мм | 0 | 0,8-1,5 |

Металл толщиной от 0,8 до 4 мм рекомендуется сваривать без разделки кромок в сборочно-сварочных приспособлениях на съемных медных или нержавеющих подкладках либо остающихся подкладках

Сварку тонкого металла предпочтительно вести в вертикальном положении сверху вниз, yглом назад. Металл толщиной свыше 4 мм сваривают как на весу, так и на подкладках

Сварку металла больших толщин рекомендуется выполнять в гелии или смеси аргона с гелием (40%+60%). Небольшое отклонение от вертикали приводит к несплавлению кромок.

Тема: "Горелка".

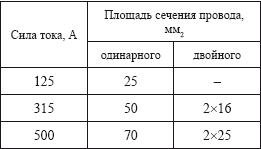

Горелка предназначена

для подачи в зону горения электродной проволоки и защитного газа.

Рукоятка сварочной

горелки должна быть прочной и удобной для работы. С этой целью ее изготавливают

из литьевого изоляционного материала. На рукоятке размещены предохранительный

щиток и пусковая кнопка. Наиболее ответственными элементами сварочной горелки

являются сопло и наконечник, подводящий ток.

Сопло горелки - на нем из-за высокой температуры постоянно возникает

налипание расплавленного металла. Чтобы устранить это, металлическое сопло

хромируют или полируют. Есть и другой выход - сопло

изготавливают из керамического материала. В случае, если сварочный ток

достигает значения 315 А и выше, применяется дополнительное охлаждение сопла

горелки. Периодичность смены горелки - через каждые полгода.

Наконечники для подачи тока изготавливаются из меди с гарантированным

сроком работы - от 5 до 10 часов непрерывной работы. Если наконечник изготовлен

из бронзы,-то срок его службы еще меньше. Изготавливаемые в последнее время

медно-графитовые наконечники имеют тоже малый срок службы, но лучше

обеспечивают контакт и гарантируют хорошее скольжение, что важно при сварке

алюминиевой проволокой. Только наконечник на медно-вольфрамовой основе

обеспечивает более длительную работу без замены.

Презентация.

Используемые защитные газы

Полуавтоматическая сварка без углекислого газа может проводиться, так как существует целый набор различных вариантов. Среди самых популярных:

- Аргон – обеспечивает очень высокий уровень защиты, так как он нейтрален ко многим металлам и средам. Несмотря на высокие показатели качества при сварке им, он оказывается наиболее вредным для организма человека. При этом он не образует взрывчатую смесь с воздухом;

- Гелий – данный газ не столь часто используется. Но также востребован. Они часто участвует в виде одного из компонентов газовых смесей. Бывает чистый и технический газ, каждый из которых применяется для своих целей.

- Водород – является горючим газом. Чаще все используется в специальной водородной сварке. Его содержат в баллонах зеленого цвета под большим давлением.

- Азот – чаще всего применяется при сварке меди. Газ без цвета и запаха, не горючий. Выделяют четыре сорта, которые классифицируются по чистоте содержания.

- Углекислота – не ядовитый газ, который тяжелее воздуха и благодаря этому отлично вытесняет все лишние компоненты атмосферы из сварочной ванны. Это относительно недорогой газ, который применяется для многих стандартных работ при сварке.

Тема: "Полуавтоматическаясварка(MIG/MAG), ее виды".

Полуавтоматическая сварка

– это вид дуговой сварки, при котором сваривание происходит благодаря

автоматически подающейся в зону сварки электродной проволоки с одновременной

подачей в ту же зону защитного газа.

В состав сварочного полуавтомата входят:

-источник сварочного тока

– выпрямитель или инвертор;

-механизм, который подаёт

сварочную проволоку;

-сварочная горелка;

-комплект кабельных

устройств, необходимых для подключения аппарата к электрической сети;

-комплект сварочных

кабелей:

-сварочный кабель с

держателем;

-сварочный кабель с

зажимом (например, типа «крокодил») для соединения второго полюса источника

сварочного тока со свариваемым изделием;

-рукав для подсоединения

к источнику защитного газа;

-баллон с защитным газом

(углекислый газ, аргон или гелий);

-терминал управления

сварочным аппаратом с пускорегулирующей и контрольной аппаратурой.

ВИДЫ

СВАРОЧНЫХ ПОЛУАВТОМАТОВ

Полуавтоматы для сварки под слоем флюса в

настоящее время применяются редко. Наиболее распространены полуавтоматы для

сварки в защитных газах. В том числе, полуавтоматическая сварка порошковой

проволокой, как правило, производится, так же, в защитных газах.

ТИПЫ

СВАРОЧНЫХ ПОЛУАВТОМАТОВ

Сварочные полуавтоматы

делятся на типы по следующим признакам:

компоновочным:

-однокорпусные. В этой

конструкции все основные узлы находятся в одном корпусе;

-двухкорпусные.

Полуавтомат разделен на два, составляющие его, блока:

-механизм подачи

проволоки со сварочной горелкой и пультом управления;

-источник сварочного тока

с монитором управления и пускорегулирующей аппаратурой;

по характеру их перемещения на рабочем объекте:

-стационарные. Эти

конструкции используются, в основном, для комплектации специализированных

сварочных постов в крупносерийных и серийных производствах;

-передвижные. Переносные

и перемещаемые на шасси, имеющем колёса;

по подключению к электросети:

-однофазные. Это

маломощные инверторы, которые, как правило, можно включить в обычную бытовую

электророзетку;

-трёхфазные. Подключаются

через специализированные электроразъёмы;

по способу подачи электродной проволоки делятся на:

-толкающего типа. Привод

подачи толкает проволоку в рукав сварочной горелки;

-тянущего типа. Привод

подачи проволоки размещен в ручке горелки. Он тянет проволоку с катушки,

находящейся в корпусе полуавтомата;

-тянуще — толкающего

типа. «Гибрид» двух выше указанных типов;

по количеству пар роликов (одна или две), транспортирующих проволоку.

Количество пар роликов зависит от свариваемых металлов;

По режиму подачи

сварочной проволоки (скорость и прерывистость);

По форме сварочного тока.

Сварочные инверторы позволяют применить разной формы сварочный ток (постоянный,

пульсирующий и импульсный);

По полярности

подключения. В основном, полуавтоматическая сварка выполняется на обратной

полярности подключения (плюс на электроде), но в отдельных случаях — на прямой

полярности.

Тема: "Организация рабочего места

газосварщика".

Рабочее место сварщика, оборудовано всем необходимым

для выполнения сварочных работ, называется сварочным постом.

Они бывают переносные и стационарные.

Переносной пост используется для ручных работ в разных

местах на территории предприятий и в помещениях, а также при монтажных работах.

Для организации газосварочного поста необходимо:

- кислородный баллон с редуктором;

- ацетиленовый генератор с предохранительным затвором

или ацетиленовый баллон с редуктором;

- резиновые рукава (шланги) для подачи кислорода и

горючего газа в горелку или резак;

- сварочные горелки с набором наконечников; для резки

– резаки с комплектом мундштуков и приспособлений для резки;

- присадочная проволока (металл) для сварки, пайки,

наплавки;

- флюсы, если они необходимы для сварки данного

металла;

- сварочный стол и приспособления для складывания;

- приспособления для сварки и резки: очки с темным

стеклом, набор ключей, молоток, зубило, щетки по металлу, линейка, угольник,

чертилка и др.

- система вентиляции;

- противопожарные средства;

- ведро с водой для охлаждения горелок;

- контейнеры для отходов;

При использовании переносных постов в помещениях

следует обеспечить природную или принудительную вентиляцию.

Работников обеспечивают спецодеждой по установленным

нормам и защитными очками (светофильтры С-3 при работе резаками и С-4 при

сварочных работах с использованием ацетилена до 2500 л/час).

Светофильтры подбираются в зависимости от характера

работы и мощности газового пламени.

Для защиты светофильтра используют бесцветное стекло

(оконное), которое в меру загрязнения заменяют. Категорически запрещается

заменять светофильтры самодельным закрашенным стеклом.

Стационарный пост предназначен для использования

ручных и механизированных работ газосварки и резки в условиях цеха, мастерской.

Подачу газа совершают централизовано: газ подается

газопроводами к месту пользования, если количество постов превышает десяти.

Когда использование газопроводов нерациональное, разрешается подача газа от

баллонов.

Техника безопасности при

газосварочных работах

1. К производству работ по газовой сварке

допускаются лица обоего пола не моложе 18 лет, прошедшие обучение и имеющие

квалификационные удостоверения.

2. Газосварщик обязан проходить ежеквартальный

инструктаж по технике безопасности и один раз в год - обучение по 10-часовой

программе безопасным методам работы.

3. Газосварщик имеет право преступить к работе

только после получения конкретного задания от мастера или производителя работ и

получения инструктажа по технике безопасности на рабочем месте.

4. Газосварщик обязан работать в огнестойкой

спецодежде и спецобуви.

5. Перед работой необходимо проверить плотность

шлангов и их присоединений (соединение только хомутиками).

6. Баллоны с кислородом и ацетиленом переносить на

специальных носилках или тележках, оберегая их от ударов.

7. Баллоны с кислородом и ацетиленом должны

храниться на рабочем месте раздельно и должны быть закреплены (расстояние между

баллонами не менее 5 м).

8. Баллоны от открытого огня должны находиться не

ближе 10 метров и 1 метра от приборов центрального отопления.

9. Запрещается курить и зажигать спички в пределах

10 метров от баллонов.

10. Оберегать кислородные баллоны от попадания на

них масла и грязи.

11. Шланги до присоединения к горелке должны быть

продуты рабочим газом и соответствовать ГОСТу.

12. При обратном ударе следует немедленно перекрыть

ацетиленовый вентиль, а потом кислородный.

13. Запрещается подтягивать резьбовые соединения

редуктора или баллона при открытом вентиле.

14. Не производить отбор газа из баллона до конца,

оставить остаточное давление не менее 0,5 атм.

15. Не допускать переплетение шлангов со сварочными

кабелями.

16. Снятие колпаков с баллонов производив только

вручную - ударять по колпакам молотком или ключом запрещается.

17. При газовой сварке частей электрооборудования

или при производстве работ возле действующего электрооборудования необходимо

принять меры против поражения током. О наличии действующего оборудования

немедленно поставить в известность прораба или мастера.

18. Сварка тары из-под горючих материалов или кислот

производится только после ее очистки, промывки или пропарки при наличии справки

прораба или мастера.

19. На месте тары из-под баллонов с кислородом

должна быть надпись:"Маслоопасно", а с ацетиленом -

"Огнеопасно".

20. Газосварочную аппаратуру - горелки, резаки,

редуктора использовать после проверки каждые 10 дней прорабом или мастером.

Газовая резка

Газокислородной резке подлежат металлы, отвечающие следующим условиям:

1. температура плавления металла выше, чем температура горения металла в

кислороде;

2. невысокая теплопроводность металла;

3. содержание углерода и легирующих примесей в металле должно быть

минимально.

НЕ поддаются газокислородной резке следующие металлы: алюминий и алюминиевые сплавы,

чугун, медь высоколегированные стали.

Классификация

резаков. Резаки – основной

инструмент, который используется при кислородной резке. Они служат для

смешивания горючего газа или жидкости с кислородом, разогрева металла

подогревающим пламенем и подачи струи кислорода в зону резки.

Ручные резаки для газовой резки

классифицируются по следующим признакам:

· роду горючего газа, на котором

они работают (для ацетилена, газов-заменителей, жидких горючих);

· принципу смешения горючего газа и

кислорода (инжекторные и безынжекторные);

·

назначению (универсальные и

специальные);

·

виду резки (разделительная,

поверхностная, кислородно-флюсовая, копьевая).

Ацетиленокислородный инжекторный

резак состоит из двух основных частей - ствола и наконечника. Ствол

состоит из рукоятки с ниппелями для присоединения кислородного и ацетиленового

рукавов, корпуса с регулировочными кислородным и ацетиленовым вентилями, инжектора,

смесительной камеры, смесительной трубки, дюзы, трубки режущего кислорода с

вентилем для режущего кислорода. Ствол прикрепляется к корпусу резака накидной

гайкой.

Другая часть кислорода через

вентиль режущего кислорода поступает в трубку режущего кислорода и выходя через

центральный канал внутреннего мундштука, образует струю режущего кислорода.

Подготовка резака к работе

Проверка

инжекции:

§ Рукав для О2 подсоединяется к соответствующему штуцеру, газовый —

освобождается (откручивается)

§ Открывается вентиль кислородного редуктора

§ Откручивается вентиль кислорода и горюч. газ на резаке

§ Проверяется инжекционная способность на штуцере с газом: обычно

прислоняется палец, его должно притягивать

§ если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекци.

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если,

например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Правильное зажигание смеси:

§ Открывается немножко вентиль О2 и газовый (на пол-оборота), смесь

поджигается.

§ Теперь необходимо упереться в металл и добавить О2 до появления коронки.

§ Закрываются вентили в обратном направлении. Первым всегда закрывается

горючий газ, затем О2

ТЕХНИКА

РУЧНОЙ РЕЗКИ

Разрезаемый лист укладывают на подкладки, выверяют по

горизонтали и, если нужно, закрепляют. Затем лист по линии реза очищают от

окалины, ржавчины, грязи, которые уменьшают точность и ухудшают качество реза.

Лист размечают, нанося на нем мелом или чертилками контуры вырезаемых деталей,

причем так, чтобы металл использовался с наименьшим количеством отходов. Номера

наружного и внутреннего мундштуков подбирают в зависимости от толщины металла,

в соответствии с паспортом резака.

Резку обычно начинают с кромки листа. Если же нужно начать

с середины листа (например, при вырезке фланцев), то сначала в листе прожигают

кислородом отверстие, а затем вырезают нужную фигуру. Нагревают металл в месте,

откуда ведут резку, а затем пускают режущую струю кислорода. Вслед за этим

начинают перемещать резак по намеченной линии реза, прожигая металл на всю

толщину. Если резку начинают с кромки, время начального подогрева (при работе

на ацетилене) металла толщиной 5—200 мм составляет от 3 до 10 сек. При пробивке

отверстия в листе струей кислорода это время увеличивается в 3—4 раза.

Резак следует перемещать равномерно. Если двигать его

слишком быстро, то соседние участки металла не будут успевать нагреваться и

процесс разрезания может прекратиться. При слишком медленном перемещении резака

кромки будут оплавляться и разрез получится неровным, с большим количеством

шлака.

ТЕХНОЛОГИЯ ГАЗОВОЙ СВАРКИ

Качество сварного

соединения в значительной степени зависит от правильного выбора режима и

техники выполнения сварки. При ручной сварке пламя горелки направляют на

свариваемые кромки так, чтобы они находились в восстановительной зоне на расстоянии

2...6 мм от конца ядра. Конец присадочной проволоки также держат в

восстановительной зоне или в сварочной ванне. Положение горелки – угол наклона

ее мундштука к поверхности свариваемого металла – зависит от толщины

соединяемых кромок изделия и теплопроводности металла. Чем толще металл и чем

больше его теплопроводность, тем угол наклона мундштука горелки должен быть

больше. Это способствует более концентрированному нагреву металла вследствие

подведения большего количества теплоты. Углы наклона мундштука горелки в

зависимости от толщины металла при сварке низкоуглеродистой стали представлены

на рис. В начале сварки для быстрого и лучшего прогрева металла устанавливают

наибольший угол наклона, затем в процессе сварки этот угол уменьшают до нормы,

а в конце сварки постепенно уменьшают, чтобы лучше заполнить кратер и предупредить

пережог металла.

Различают два основных

способа газовой сварки: правый и левый.

При правом способе (рис. 3.8, а) процесс сварки ведется слева

направо.

Горелка перемещается

впереди присадочного прутка, а пламя направлено на формирующийся шов. Этим обеспечивается

хорошая защита сварочной ванны от воздействия атмосферного воздуха и

замедленное охлаждение сварного шва. Такой способ позволяет получать швы высокого

качества. При левом способе процесс сварки производится справа налево.

Горелка перемещается за присадочным прутком, а пламя направляется на

несваренные кромки и подогревает их, подготавливая к сварке. Правый способ применяют

при сварке металла толщиной более 5 мм. Пламя горелки при этом способе

ограничено с двух сторон кромками изделия, а спереди наплавленным валиком, что

значительно уменьшает рассеивание теплоты и повышает степень его использования.

Однако при левом способе внешний вид шва лучше, так как сварщик отчетливо видит

шов и поэтому может получить равномерную высоту и ширину его. Это особенно

важно при сварке тонких листов. Поэтому тонкий металл сваривают левым способом.

Кроме того, при левом способе пламя свободно растекается по поверхности

Способы газовой сварки: а – правый; б – левый

Способ сварки зависит

также от пространственного положения шва. Нижние швы выполняют как левым, так и

правым способом в зависимости от толщины металла, как указано выше.

Вертикальные швы при толщине металла до 2 мм рекомендуется сваривать правым

способом сверху вниз и левым или правым способом снизу вверх. При больших

толщинах металла сварку следует выполнять способом двойного валика. Горизонтальные

швы выполняют правым способом, пламя горелки направляют на заваренный шов, а

присадочный пруток вводят сверху в сварочную ванну, расположенную под некоторым

углом к оси шва. Эти меры предупреждают вытекание расплавленного металла. Потолочные

швы легче сваривать правым способом, так как в этом случае газовый поток пламени

направлен непосредственно на шов и тем самым препятствует вытеканию металла из

сварочной ванны.

Рис. 3.9. Способы сварки

в зависимости от пространственного положения шва: а – вертикальные швы (сверху

вниз – правый способ); б, в – вертикальные швы (снизу вверх – левый, правый); г

– горизонтальные швы на вертикальной поверхности (правый способ);

Для получения сварного

шва с высокими механическими свойствами необходимо хорошо подготовить

свариваемые кромки, правильно подобрать мощность горелки, отрегулировать

сварочное пламя, выбрать присадочный материал, установить положение горелки и

направление перемещения ее по свариваемому шву. Подготовка кромок заключается в

очистке их от масла окалины и других загрязнений, разделке под сварку и

прихвате короткими швами. Свариваемые кромки очищают на ширину 20...30 мм с

каждой стороны шва. Для этой цели можно использовать пламя сварочной горелки.

При нагреве окалина отстает от металла, а краска и масло выгорают. За-тем

поверхность свариваемых деталей зачищают стальной щеткой до металлического

блеска. При необходимости (например, при сварке алюминия) свариваемые кромки

травят в кислоте и затем промывают и сушат. Разделка кромок под сварку зависит

от типа сварного соединения, который, в свою очередь, зависит от взаимного

расположения свари-ваемых деталей. Стыковые соединения являются для газовой

сварки наиболее рас-пространенным типом соединений. Металлы толщиной до 2 мм

сваривают встык с отбортовкой кромок без присадочного материала или встык без

разделки и без зазора, но с присадочным материалом. Металл толщиной 2...5 мм

сваривают встык без разделки кромок, но с зазором между ними. При сварке металла

толщиной более 5 мм применяют V-образную или Х-образную разделку кромок. Угол

скоса выбирают в пределах 70...90 °С; при этих углах получается хороший провар

вер-шины шва. Угловые соединения также часто применяются при сварке метал-лов

малой толщины. Такие соединения сваривают без присадочного металла. Шов

выполняется за счет расплавления кромок свариваемых деталей. Нахлесточные и

тавровые соединения допустимы только при сварке металла толщиной менее 3 мм,

так как при больших толщинах металла неравномерный местный нагрев вызывает

большие внутренние напряжения и деформации и даже трещины в шве и основном

металле. Скос кромок производят ручным или пневматическим зубилом, а также на

специальных кромкострогальных или фрезерных станках. Экономичным способом

является ручная или механизированная кисло-родная резка. При этом образующиеся

шлаки и окалину удаляют зубилом и металлической щеткой.

Сборка под сварку производится в специальных приспособлениях или на прихватках, обеспечивающих точность положения свариваемых деталей и зазора между кромками в течение всего процесса сварки. Длина прихваток, их число и расстояние между ними зависят от толщины металла, длины и конфигурации свариваемого шва. При сварке тон-кого металла и коротких швах длина прихваток составляет 5...7 мм, а расстояние между прихватками около 70...100 мм. При сварке толстого металла и при швах значительной длины прихватки делаются длиной 20...30 мм, а расстояние между ними – 300...500 мм. Основные параметры режима сварки выбирают в зависимости от свариваемого металла, его толщины и типа изделия. Определяют потребную мощность и вид пламени, марку и диаметр присадочной про-волоки, способ и технику сварки. Швы накладывают однослойные и многослойные. При толщине металла до 6...8 мм применяют одно-слойные швы, до 10 мм швы выполняют в два слоя, а при толщине металла 10 мм швы сваривают в три слоя и более. Толщина слоя при многослойной сварке зависит от размеров шва, толщины металла и составляет 3...7 мм. Перед наложением очередного слоя поверхность предыдущего слоя должна быть хорошо очищена металлической щеткой. Сварку производят поочередно короткими участками. При этом стыки валиков в слоях не должны совпадать. При многослойной сварке зона нагрева меньше, чем при однослойной. В процессе сварки при наплавке очередного слоя происходит отжиг нижележащих слоев. Кроме того, каждый слой можно подвергнуть проковке. Все эти условия позволяют получить сварной шов высокого качества, что очень важно при сварке ответственных конструкций. Однако следует учесть, что производи-тельность сварки снижается и при этом рекомендуется больше горючего газа.

ГАЗОВАЯ СВАРКА И КИСЛОРОДНАЯ РЕЗКА

ОБОРУДОВАНИЕ И АППАРАТУРА ДЛЯ ГАЗОВОЙ СВАРКИ

Газовой сваркой

называется сварка плавлением, при которой нагрев кромок соединяемых частей и

присадочного материала производится теплотой сгорания горючих газов в

кислороде.

Газовая сварка

классифицируется по виду применяемого горючего газа (ацетиленокислородная,

керосинокислородная, бензинокислородная, пропанобутано-кислородная и др.).

Большое применение получили газовые сварки – ацетиленокислородная и

пропанобутанокислородная. Для производства работ по газовой сварке сварочные

посты должны иметь следующее оборудование

и инвентарь: ацетиленовый генератор или баллон с горючим газом, кислородный

баллон, редукторы (кислородный и для горючего газа), сварочную горелку с

набором сменных наконечников, шланги для подачи горючего газа и кислорода в

горелку, сварочный стол, приспособления, необходимые для сборки изделий под

сварку, комплект инструментов сварщика, очки с защитными стеклами, спецодежду

сварщика.

Газы.

Для сварки и резки металлов применяют следующие газы.

Кислород при газовой сварке применяется для получения горючей смеси. Он способствует интенсивному горению горючих газов и получению высокотемпературного пламени. При горении газов в воздухе температура пламени значительно ниже, чем при горении в кислороде. При газовой сварке применяют газообразный технический кислород трех сортов (ГОСТ 5583-78). Первый сорт имеет чистоту не ниже 99,7 % по объему; второй сорт – не ниже 99,5 %, а третий сорт – не ниже 99,2 %. Технический кислород содержит примеси, состоящие из азота и аргона. Следует учесть важное значение чистоты кислорода при сварке и резке металла. Снижение чистоты кислорода на 1% не только ухудшает качество сварного шва, но и требует увеличения расхода кислорода на 1,5%. Кислород при атмосферном давлении и нормальной температуре представляет собой газ без цвета и запаха с плотностью 1,43 кг/м3. Его получают из воздуха методом низкотемпературной ректификации, основанном на разности температур кипения основных составляющих воздуха – азота (минус 195,8 °С) и кислорода (минус 182,96 °С). Воздух переводят в жидкое состояние и затем постепенным повышением температуры испаряют азот (78 %). Оставшийся кислород (21 %) очищают многократным процессом ректификации до требуемой чистоты.

Ацетилен в газосварочном производстве получил наибольшее рас-пространение благодаря важным для сварки качествам (высокая температура пламени, большая теплота сгорания). Он представляет собой хи-мическое соединение углерода с водородом (С2Н2). Это бесцветный газ с характерным запахом, обусловленным наличием примесей (сероводорода фтористого водорода и др.). Таблица 3.2 Свойства горючих газов, применяемых при газовой сварке

Ацетилен взрывоопасен при следующих условиях: нагревании до 480...500 °С, давлении 0,14...0,16 МПа при наличии 2,3...80,7 % ацетилена в смеси с воздухом; при наличии 2,8...93 % ацетилена в смеси с кислородом. Ацетилен получают при взаимодействии карбида кальция с водой по реакции СаС2 + 2H2O = C2H2 + Са(ОН)2. Карбид кальция (ГОСТ 1460-81) получают путем сплавления в электропечах кокса и обожженной извести СаО + 3С = СаС2 + СО. Карбид кальция очень активно вступает в реакцию с водой, реагируя даже с парами воды, насыщающими воздух. Поэтому его хранят и транспортируют в герметически закрытых стальных барабанах, содержащих 50...130 кг карбида. Из 1 кг карбида кальция в зависимости от сорта и грануляции получают 235...280 л ацетилена. Следует иметь в виду, что мелкий и пылеобразный карбид кальция применять запрещается (взрывоопасно). Для взаимодействия 1 кг карбида кальция теоретически необходимо 0,56 л воды, практически берут 7...20 л воды. Это обеспечивает хорошее охлаждение ацетилена и более безопасную работу газогенератора.

Водород – газ без цвета и запаха. В смеси с кислородом или воздухом он образует взрывчатую смесь (так называемый гремучий газ), поэтому требует строгого соблюдения правил техники безопасности. Водород хранится и транспортируется в стальных баллонах при максимальном давлении 15 МПа. Получают его электролизом воды или в специальных водородных генераторах путем воздействия серной кисло-той на железную стружку или цинк. Пиролизный газ – смесь газообразных продуктов термического разложения нефти, нефтепродуктов или мазута. Содержит вредные сернистые соединения, вызывающие коррозию мундштуков горелок и резаков, поэтому требует тщательной очистки. Нефтяной газ – смесь горючих газов, являющихся побочным продуктом нефтеперерабатывающих заводов. Его применяют для сварки, резки и пайки сталей толщиной до 3 мм и сварки цветных металлов. Природный газ получают из газовых месторождений. Он состоит в основном из метана (93...99 %). Пропан-бутановую смесь получают при добыче и переработке естественных нефтяных газов и нефти. Хранят и транспортируют в сжиженном состоянии в баллонах вместимостью 40 и 55 л под давлением 1,6... 1,7 МПа. Жидкой смесью заполняют только половину баллона, так как при нагреве значительное повышение давления может привести к взрыву баллона. Бензин и керосин используют при газопламенной обработке в виде паров. Для этой цели горелки и резаки имеют специальные испарители, которые нагреваются от вспомогательного пламени или электрическим током.

Ацетилен может поставляться к сварочному посту по трубопроводу, либо от ацетиленового генератора, либо в ацетиленовых баллонах вместимостью 40 л, в которых при максимальном давлении 1,9 МПа содержится около 5,5 м3 ацетилена. Для обеспечения безопасного хранения и транспортирования ацетилена баллон заполняют пористым активизированным углем, а для увеличения количества ацетилена в баллоне активизированную пористую массу пропитывают растворителем – ацетоном (один объем ацетона растворяет 23 объема ацетилена). Баллон окрашен в белый цвет и на нем сделана надпись «Ацетилен».

Кислород подается к посту

сварки либо от кислородной рампы, либо от кислородного баллона вместимостью 40

л, в котором при максимальном давлении 15,15 МПа содержится 6 м3 кислорода.

Баллон окрашен в голубой цвет и имеет черную надпись «Кислород».

Баллон для газов (горючего и кислорода)

изготовляют по ГОСТ 949-73 из стальных бесшовных труб. Он представляет собой

цилиндрический сосуд 3 с выпуклым днищем 1 и узкой горловиной. Для придания

баллону устойчивости в рабочем (вертикальном) положении на его нижнюю часть напрессован

башмак 2 с квадратным основанием. Горловина баллона имеет конусное

отверстие с резьбой 4, куда ввертывается запорный вентиль 5 –

устройство, позволяющее наполнять баллон газом и регулировать его расход. Для

различных газов принята определенная конструкция вентиля. Различная резьба

хвостовика исключает возможность установки на баллон не соответствующего ему

вентиля. Вентиль кислородного баллона изготовляют из латуни, так как она

обладает высокой коррозионной стойкостью в среде кислорода. Вентиль ацетиленового

баллона изгоовляют из стали, так как сплавы меди, содержащие более 70 % меди,

при контакте с ацетиленом образуют взрывоопасную ацетиленовую медь. На

горловину баллона плотно насажено кольцо 7 с наружной резьбой для навинчивания

предохранительного колпака 6. Вентиль кислородного баллона используется также

для баллонов с азотом, аргоном и углекислым газом.

Баллон для газов (горючего и кислорода)

изготовляют по ГОСТ 949-73 из стальных бесшовных труб. Он представляет собой

цилиндрический сосуд 3 с выпуклым днищем 1 и узкой горловиной. Для придания

баллону устойчивости в рабочем (вертикальном) положении на его нижнюю часть напрессован

башмак 2 с квадратным основанием. Горловина баллона имеет конусное

отверстие с резьбой 4, куда ввертывается запорный вентиль 5 –

устройство, позволяющее наполнять баллон газом и регулировать его расход. Для

различных газов принята определенная конструкция вентиля. Различная резьба

хвостовика исключает возможность установки на баллон не соответствующего ему

вентиля. Вентиль кислородного баллона изготовляют из латуни, так как она

обладает высокой коррозионной стойкостью в среде кислорода. Вентиль ацетиленового

баллона изгоовляют из стали, так как сплавы меди, содержащие более 70 % меди,

при контакте с ацетиленом образуют взрывоопасную ацетиленовую медь. На

горловину баллона плотно насажено кольцо 7 с наружной резьбой для навинчивания

предохранительного колпака 6. Вентиль кислородного баллона используется также

для баллонов с азотом, аргоном и углекислым газом.

Редукторы

служат для понижения давления газа, поступающего из баллона, до рабочего

давления газа (подаваемого через шланг в горелку) и для поддержания этого

давления постоянным в процессе сварки.

В практике применяют

различные типы редукторов. На рисунке 3.4, а, б представлена схема

однокамерного редуктора. Газ из баллона через штуцер проходит в камеру высокого

давления 1 корпуса 10. При нерабочем положении частей редуктора (рис. 3.4, а)

проход газа из камеры высокого

давления 1 в камеру низкого давления 4 закрыт клапаном 2, прижатым к седлу 3. При ввертывании регулировочного винта 9 в крышку 7 корпуса (рис. 3.4, б) нажимная пружина 8 сжимается и перемещает вверх резиновую мембрану 6 вместе с передаточным штифтом 5. Штифт открывает клапан 2, соединяя тем самым камеру высокого давления с камерой низкого давления. Газ поступает в камеру 4 до тех пор, пока давление его на мембрану не уравновесит усилие нажимной пружины. В этом положении расход и поступление газа будут равны. Если расход газа уменьшается, то давление в камере 4 повышается. Давление газа отожмет мембрану вниз и сожмет нажимную пружину 8. Клапан 2 закроет отверстие седла, и поступление газа в камеру 4 прекратится. При увеличении расхода газа давление в камере 4 понижается, мембрана отжимает клапан от седла, тем самым увеличивая поступление газа из баллона. Таким образом, автоматически поддерживается постоянное давление газа, подаваемого в горелку. Рис. 3.4. Однокамерный газовый редуктор

Кислородный баллонный редуктор типа ДКП-1-65 предназначен для питания газом одного поста. Наибольшее допустимое давление газа на входе в редуктор – 20 МПа, наименьшее – 3 МПа. Рабочее давление –

0,1...1,5 МПа. При

наибольшем рабочем давлении расход газа составляет 60 м /ч, а при наименьшем –

7,5м3/ч. Редуктор окрашен в голубой цвет и крепится к баллону с помощью

накидной гайки. В настоящее время выпускают более совершенные редукторы типа

ДКП-2-78 с той же технической характеристикой. Ацетиленовый баллонный редуктор

типа ДАП-1-65 рассчитан на наибольшее давление на входе 3 МПа. Рас-ход газа при

наибольшем рабочем давлении 0,12 МПа составляет 5 м3/ч, а при наименьшем

рабочем давлении 0,01 МПа – 3 м3/ч. Редуктор окрашен в белый цвет и крепится на

баллоне с помощью хомутика. Шланги (рукава) для кислорода и ацетилена

стандартизованы. Предусмотрено три типа шлангов: для подачи ацетилена при

рабочем давлении не более 0,6 МПа; для жидкого топлива (бензин, керосин) при

рабочем давлении не более 0,6 МПа; для подачи кислорода при рабочем давлении не

более 1,5 МПа. Рукава состоят из внутреннего резинового слоя (камеры), нитяной

оплетки и наружного резинового слоя.

Наружный слой

ацетиленовых рукавов красного цвета, рукавов для жидкого топлива – желтого,

кислородных – синего. Длина шланга при работе от баллона должна быть не менее 8

м, а при работе от генератора – не менее 10 м; наибольшая допустимая длина – 40

м. Крепление рукавов на ниппелях горелок и между собой осуществляется

специальными хомутиками или мягкой отожженной проволокой.

Подготовка к работе и

обслуживание газовых

редукторов

Технический осмотр и испытание газовых

редукторов проводятся не реже одного раза в

3 месяца. Проверка манометров, установленных на газовых редукторах, должна

проводиться не реже одного раза в год.

Вы должны знать, что редукторы

окрашиваются в зависимости от рода газа в тс же цвета, что и баллоны для этих

газов:

- кислородные в голубой, водородные — в зеленый, ацетиленовые — в

белый,

- для газов — заменителей ацетилена — в красный.

Применение редукторов должно обязательно

соответствовать тем газам, для которых они предназначены.

Проверка технического состояния

редуктора

Проверить

техническое состояние редуктора вы должны до установки редуктора на баллон или

в цеховую газовую магистраль.

Проверьте дату

поверки манометров редуктора.

Убедитесь в отсутствии механических

повреждений на манометрах и корпусе редуктора. Проверьте

работу регулировочного винта.

При осмотре редукторов для кислорода и газов-заменителей:

— осмотрите ниппель, накидные гайки

— убедитесь в исправности резьбы и отсутствии следов масла и жира;

— проверьте наличие и исправность

уплотняющей фибровой прокладки и сетчатого фильтра;

При осмотре редукторов для ацетилена:

убедитесь в отсутствии повреждений на

входном штуцере, зажимном винте, присоединительном хомуте редуктора,

проверьте наличие и исправность фильтра.

Подключение редуктора к посту питания

При выполнении

работ следите за тем, чтобы на редукторе, баллоне, используемом инструменте не

было следов масла и жира.

Перед присоединением редуктора откройте на

3—5 с вентиль баллона (или газоразборного поста) и продуйте штуцер баллона для

удаления посторонних частиц.

Будьте внимательны! При продувке баллона вы

должны находиться в стороне от струи газа.

Установка

редуктора:

— при присоединении кислородного редуктора

накрутите от руки накидную гайку на штуцер баллона и затяните ее рожковым ключом

х32;

— при присоединении ацетиленового редуктора наденьте хомут редуктора на вентиль

баллона, установите штуцер редуктора в отверстие вентиля и торцевым ключом с

квадратным отверстием 10x10 закрутите зажимной винт.

Проверка герметичности кислородного

(или ацетиленового) редуктора и работы манометра высокого давления.

Вам необходимо:

— вращая регулировочный винт редуктора

против часовой стрелки, выкрутить его до полного освобождения нажимной пружины;

— приготовить мыльный раствор и кисточку;

— закрепить редуктор на баллоне гаечным

ключом;

— плавно открыть вентиль баллона;

— проверить работу манометра высокого

давления —он должен показывать давление газа в баллоне;

— мыльным раствором проверить пропуск газа

в вентиле баллона, в накидной гайке редуктора, на выходе из редуктора;

— если вы не обнаружили неисправностей,

вращением по часовой стрелке закрутите регулировочный винт редуктора

и выпустите небольшую порцию газа для продувки ниппеля редуктора;

— вращением против часовой стрелки

выкрутите регулировочный винт до полного освобождения нажимной пружины.

Проверка работы кислородного (или

ацетиленового) редуктора

Подключите к редуктору рукав, к которому

подключена сварочная горелка:

— открутите накидную гайку и отсоедините

от редуктора ниппель отбора газа;

— наденьте газовый рукав с горелкой на ниппель;

— закрепите рукав на ниппеле при помощи

хомута;

— подсоедините накидную гайку крепления ниппеля отбора газа к редуктору,

затяните ее рожковым ключом х19;

При открытом вентиле на горелке регулировочным

винтом на редукторе установите рабочее давление 0,05—0,4 МПа (0,5—4,0

кгс/см2) (или 0,01-0,1 МПа (0,1 — 1,0 кгс/см2) для

ацетилена).

Закройте вентиль на горелке. Проверьте

работу редуктора: после установления давления стрелка манометра рабочего

давления должна остановиться, повышение давления на манометре рабочего давления

не должно происходить.

Перекройте

подачу газа в магистраль: закройте вентиль

на баллоне (или газопроводе);

— на непродолжительное время откройте вентиль

на горелке и сбросьте давление в газовом рукаве;

— выкрутите регулировочный винт до

полного освобождения нажимной пружины.

Перекройте подачу газа в магистраль:

закройте вентиль на баллоне;

— на непродолжительное время откройте вентиль

на горелке и сбросьте давление в газовом рукаве;

— выкрутите регулировочный винт до

полного освобождения нажимной пружины.

Сварочная горелка

предназначена для правильного смешивания го-рючего газа или паров горючей жидкости

с кислородом и получения устойчивого сварочного пламени требуемой мощности.

Горелки классифицируются:

по способу подачи

горючего в смесительную камеру – инжекторные и безынжекторные;

по назначению –

универсальные (для сварки, наплавки, пайки, подогрева и других работ) и

специализированные;

по роду применяемого

горючего;

по числу рабочего

пламени – однопламенные и многопламенные;

по мощности, определяемой расходом ацетилена (л/ч), – микро-мощности (5...60), малой (25...700), средней (50...2500) и большой мощностей (2500...7000); по способу применения – ручные и машинные.

Для производства ручной газопламенной обработки большое применение получили ацетиленокислородные инжекторные горелки. Они работают по принципу подсоса горючего газа, давление которого может быть ниже 0,01 МПа, т. е. ниже минимальных давлений, установленных для подвижных ацетиленовых генераторов. Давление кислорода должно быть в пределах 0,15...0,5 МПа. Безинжекторные горелки (рис. 3.5, б) работают на горючем газе и кислороде, поступающих в смесительную камеру под одинаковым давлением в пределах 0,01...0,1 МПа, т.е. требуют питания горючим среднего давления. Для нормальной работы такой горелки в систему питания включают регулятор, обеспечивающий равенство рабочих давлений кислорода и горючего газа.

Схемы устройства сварочных горелок: а – инжекторная

горелка: 1 – мундштук; 2 – трубка наконечника; 3 – смесительная камера; 4 –

инжектор; 5 и 6 – регулировочные вентили; 7 – ствол; 8 – трубка; 9 – ниппель

для подачи ацетилена; б – безинжекторная горелка: 1 – мундштук; 2 – наконечник;

3 – смесительная камера; 4 – регулировочные вентили; 5 – ствол; 6 – ниппель для

подачи кислорода; 7 – ниппель для подачи ацетилена

Конструкция инжекторной горелки показана на рисунке 3.5, а. Согласно этой схеме кислород под давлением 0,2–0,5 МПа (2–5 ксг/см2) подается через ниппель 9, трубку 8 и вентиль 5, затем поступает в осе-вой канал инжектора 4 и с большой скоростью, порядка 250–300 м/с, попадает в смесительную камеру 3, создавая разрежение от 80 до 300 мм рт. ст. в канале горючего газа, вследствие чего последний через ниппель 10, ствол горелки 7 и зазор, образованный инжектором и смесительной камерой, подсасывается в смесительную камеру. Образовавшаяся горючая смесь по трубке наконечника 2 попадает в мундштук 1, образуя на выходе из него при сгорании сварочное пламя. Вентили горелки 5 и 6 позволяют в определенных пределах регулировать расход горючего газа и кислорода. Инжекторное устройство является наиболее ответственным узлом, от которого зависит устойчивость работы горелки в целом. Нарушение работы этого узла, которое может быть вызвано изменением зазора между поверхностями конического торца инжектора и конуса смеситель-ной камеры, чистотой этих поверхностей, увеличением размеров канала инжектора, приводит к возникновению обратных ударов пламени, снижению запаса ацетилена в горючей смеси и т.п.

Подготовка к работе и обслуживание сварочных

горелок.

Проверка

технического состояния горелки

Проверку

технического состояния горелки вы должны выполнить до подключения горелки в

газовую магистраль. Проверьте комплектность горелки. Убедитесь в отсутствии

механических повреждений на элементах горелки. Проверьте работу вентилей

горелки: вентили должны плавно вращаться при приложении небольших усилий.

Убедитесь в отсутствии следов масла и жира на элементах горелки.

Подключение горелки к посту питания рабочими

газами

Открутите

накидные гайки и отсоедините ниппеля для подачи кислорода и ацетилена. Наденьте

рукав для кислорода (синего цвета) и ацетилена (красного цвета) на

соответствующие ниппеля горелки и постов питания. Закрепите рукава на ниппелях

хомутами.

Проволочные стяжки для крепления, рукавов

применять не рекомендуется. Подсоедините накидные гайки к горелке, затяните их

при помощи рожкового ключа х19 Будьте внимательны! При выполнении работ следите

за тем, чтобы на горелке, газовых рукавах и используемом инструменте не было

следов масла и жира.

Выбор и установка наконечника горелки

Наконечник

горелки является сменным элементом, при помощи которого в широких пределах

можно изменять тепловую мощность горелки. Стандартом предусмотрено 12

типоразмеров наконечников, обычно используют наконечники с номерами

0;1;2;3;4;5;6;7. Выбрать НАКОНЕЧНИК в соответствии с технологическими

требованиями рабочего задания вы можете с помощью таблицы или в зависимости от

толщины пластин металла, которые вы должны соединить сваркой.

Перед

установкой наконечника продуйте кислородом ствол горелки кратковременным

включением канала кислорода. Наденьте на наконечник накидную гайку, накрутите

ее на ствол и зажмите рожковым ключом. Для того чтобы присоединить мундштук к

наконечнику горелки, вы должны накрутить мундштук на наконечник и зажать его

рожковым ключом. Откроите вентиль кислорода на 3-5 с и продуйте горелку.

Проверка пропуска газа в

соединениях горелки.

Для обеспечения безопасности работ вы должны

следить за тем, чтобы не было пропуска газа в соединениях горелки, а вентили

горелки при полном закрытии перекрывали каналы газов. Вам необходимо знать

возможные места пропуска газа в резьбовом соединении мундштука с наконечником;

под накидной гайкой, соединяющей наконечник со стволом; - через сальники

газовых вентилей; под накидными гайками крепления ниппелей для подсоединения

газовых рукавов. подключить горелку к постам питания рабочими газами.

Проверку плотности

соединений канала ацетилена выполните в следующей последовательности: при помощи редуктора

установите давление ацетилена не ниже рабочего 0,01 0,1 МПа (0,1 1,0 кгс/см 2)

(при открытом вентиле ацетилена на горелке) закройте вентиль ацетилена на

горелке. Проверьте мыльным раствором надежность работы вентиля ацетилена на

горелке (при закрытом вентиле из мундштука не должен выходить газ) проверьте

плотность соединении обмазкой мыльным раствором возможных мест пропуска газа.

Мыльный раствор

Проверку

плотности соединений канала кислорода горелки выполните аналогично

ацетиленовому каналу при рабочем давлении кислорода 0,050,4 МПа (0,5 4,0 кгс/см

2). Для проверки плотности в резьбовых соединениях наконечника с мундштуком и

стволом горелки, соответственно, погрузите наконечник в емкость с чистой водой

и откройте вентиль кислорода, отверстие мундштука отведите в сторону. Внимание!

Пользоваться открытым огнем (спичками, зажигалкой) при проверке пропуска газа

запрещается!

Установка рабочего

давления.

Для того чтобы установить рабочее давление

кислорода (или ацетилена), вам необходимо: открыть вентиль на баллоне или

газовой магистрали открыть вентиль кислорода (или ацетилена) па горелке при

помощи регулировочного винта на редукторе установить рабочее давление,

соответствующее номеру наконечника горелки. Закрыть вентиль на горелке. При

кратковременных перерывах в работе после выключения горелки подачу газов к

горелке перекрывайте вентилем на баллоне или магистрали, не изменяя положение

регулировочного винта на редукторе.

Проверка работы и

настройка инжектора горелки. Исправная горелка дает устойчивое пламя. Если горение неровное,

пламя гаснет или отрывается от мундштука, происходят обратные удары пламени, вы

должны проверить работу и произвести настройку инжектора горелки.

Для

проверки работы инжектора горелки вам необходимо: отсоединить от горелки рукав

горючего газа; открыть на горелке вентиль горючего газа. открыть вентиль

кислородного баллона; установить регулировочным винтом на редукторе давление

кислорода, соответствующее номеру наконечника горелки открыть на горелке

вентиль кислорода убедиться в наличии разряжения на входе в канал ацетилена,

прикасаясь пальцем к ниппелю подачи ацетилена. При наличии разряжения палец

будет присасываться к ниппелю

При

отсутствии инжекции (разряжения) вам необходимо: закрыть кислородный вентиль

отсоединить наконечник; выкрутить инжектор и прочистить его медной или

алюминиевой иглой (стальная игла может повредить поверхность отверстия)

прочистить иглой отверстие смесительной камеры и мундштука.

Вам

необходимо знать, что величина инжекции зависит от зазора между торцом

инжектора и входом в смесительную камеру. При малом зазоре (недостаточное

разряжение в ацетиленовом канале) выкрутите инжектор на 0,5 1,0 мм

Обратите внимание! Если при зажигании пламени возникают хлопки, вам необходимо

проверить: хорошо ли затянута накидная гайка наконечника достаточно ли давление

кислорода нет ли препятствий для прохождения ацетилена в горелку

Вы

должны знать, что хлопки могут происходить у исправных горелок после

продолжительной работы при перегреве мундштука. В этом случае вы должны

потушить горелку и охладить ее. Для того чтобы охладить горелку, погрузите

наконечник горелки в емкость с чистой холодной водой, что следует делать в

приоткрытом положении кислородного вентиля (кислород должен выходить в воде

небольшими пузырьками, исключающими попадание воды внутрь горелки)

Включение пламени горелки. Включение пламени

горелки выполняйте в следующей последовательности: откройте на пол оборота

вентиль кислорода откройте вентиль ацетилена в течение 35 с продуйте газовые

рукава - подожгите газовую смесь.

Выключение

горелки. Соблюдайте последовательность: - закройте вентиль ацетилена -

закройте вентиль кислорода

Действия при обратном

ударе пламени. При возникновении обратного удара пламени: немедленно закрыть

вентили на горелке, баллонах, защитном затворе -охладить горелку После каждого

обратного удара следует охладить горелку, проверить предохранительное

устройство, рукава, продуть их, а при необходимости заменить

Сварочное пламя образуется при сгорании выходящей из мундштука горелки смеси горючего газа (или паров горючей жидкости) с кислородом. Свойства сварочного пламени зависят от того, какое горючее подается в горелку и при каком соотношении кислорода и горючего создается газовая смесь. Изменяя количество подаваемого в горелку кислорода и горючего газа, можно получить нормальное, окислительное или науглероживающее сварочное пламя. Нормальное (или восстановительное) пламя теоретически должно получаться при объемном отношении количества кислорода к ацетилену (1 = 1). Практически вследствие загрязненности кислорода нормальное пламя получается при несколько большем количестве кислорода, т.е. при = 1,1...1,3. Нормальное пламя способствует раскислению металла сварочной ванны и получению качественного сварного шва. Поэтому большинство металлов и сплавов сваривают нормальным пламенем.

Нормальное

ацетиленокислородное пламя (рис. 3.6) состоит из трех зон: ядра (1),

восстановительной зоны (2) и факела (3). Форма ядра – конус с закругленной

вершиной, имеющей светящуюся оболочку. Ядро состоит из продуктов распада ацетилена

с выделившимися раскаленными частицами углерода, которые сгорают в наружном

слое оболочки.

Длина ядра зависит от

скорости истечения горючей смеси из мундштука горелки. Чем больше давление

газовой смеси, тем больше скорость ис-течения, тем длиннее ядро пламени.

Восстановительная зона по своему темному цвету заметно отличается от ядра. Она

состоит в основном из оксида углерода и водорода, получающихся в результате

частичного сгорания ацетилена: C2H2 + О2 = 2СО + Н2. В этой зоне создается

наивысшая температура пламени (3000 °С) на расстоянии 3...5 мм от конца ядра.

Этой частью пламени производят нагревание и расплавление свариваемого металла.

Находящиеся в этой зоне частицы оксида углерода и водорода могут

восстанавливать образующиеся оксиды металлов.

Факел располагается за восстановительной зоной и состоит из углекислого газа и паров воды, которые получаются в результате сгорания оксида углерода и водорода, поступающих из восстановительной зоны. Сгорание происходит за счет кислорода, содержащегося в окружающем воздухе. Зона факела содержит также азот, попадающий из воздуха. Окислительное пламя получается при избытке кислорода, когда > 1,3. Ядро такого пламени значительно короче по длине, с недостаточно резким очертанием и более бледной окраской. Восстановительная зона и факел пламени также сокращаются по длине. Пламя имеет синевато-фиолетовую окраску. Температура пламени несколько выше нормальной. Однако таким пламенем сваривать стали нельзя, так как наличие в пламени избыточного кислорода приводит к окислению расплав-ленного металла шва, а сам шов получается хрупким и пористым. Науглероживающее пламя получается при избытке ацетилена, < 1,1. Ядро такого пламени теряет резкость своего очертания, и на его вершине появляется зеленоватый ореол, свидетельствующий о наличии избыточного ацетилена. Восстановительная зона значительно светлеет, а факел получает желтоватую окраску. Очертания зон теряют свою резкость. Избыточный ацетилен разлагается на углерод и водород. Углерод легко поглощается расплавленным металлом шва. Поэтому таким пламенем пользуются для науглероживания металла шва или восполнения выгорания углерода. Регулирование сварочного пламени производится по его форме и окраске. Важное значение имеет правильный выбор давления кислорода, его соответствие паспорту горелки и номеру наконечника. При вы-соком давлении кислорода смесь вытекает с большой скоростью, пламя отрывается от мундштука, происходит выдувание расплавленного металла из сварочной ванны. При недостаточном давлении кислорода скорость исчетения горючей смеси падает, пламя укорачивается и возникает опасность обратных ударов. Нормальное пламя можно получить из окислительного, постепенно увеличивая поступление ацетилена до образования яркого и четкого ядра пламени. Можно отрегулировать нормальное пламя и из науглероживающего, убавляя подачу ацетилена до исчезновения зеленоватого ореола у вершины ядра пламени. Характер пламени выбирают в зависимости от свариваемого металла. Например, при сварке чугуна и наплавке твердых сплавов применяют науглероживающее пламя, а при сварке латуни – окислительное пламя.

Классификация способов сварки

Сварка во многих случаях заменила такие

трудоёмкие процессы изготовления конструкций, как клёпка и литьё, соединение на

резьбе и ковка. Преимущество сварки

перед этими процессами следующие:

• экономия металла – 10...30% и более в

зависимости от сложности конструкции

• уменьшение трудоёмкости работ, сокращение

сроков работ и уменьшение их стоимости

• удешевление оборудования

• возможность механизации и автоматизации

сварочного процесса

• возможность использования наплавки для

восстановления изношенных деталей

• герметичность сварных соединений выше, чем

клепаных или резьбовых

• уменьшение производственного шума и

улучшение условий труда рабочих

Способы сварки

делят на две большие группы:

1) сварка плавлением (сварка без давления) -характеризуется

объединением частей металла при его жидком состоянии без приложения давления. К

сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь

присадочный металл (припой), а основной свариваемый металл остается нерасплавленным

2) сварка давлением (сварка без оплавления)-объединение

металла соединяемых частей в единое целое характеризуется применением давления

для осадки металла, при этом остальные признаки, в том числе и состояние

металла, во внимание не принимаются.

Классификация сварки по виду энергии, которая используется для

образования сварного соединения

Термическая сварка -

относятся такие виды сварки, которые осуществляются плавлением с использованием

тепловой энергии. При этом металл свариваемых деталей расплавляется, образуя

общую сварочную ванну, а при затвердевании образует сварной шов. Металл шва

вследствие этого имеет литую структуру. Основными

видами термической сварки являются

дуговая, газовая, электрошлаковая, лазерная, электронно-лучевая, плазменная, термитная

и другие виды сварки.

Термомеханическая сварка -при термомеханических видах

сварки образование сварного соединения происходит за счет тепловой энергии и

внешнего давления. Основными из этого класса являются контактная, диффузионная

и газопрессовая сварка. Сварной шов при этом образуется пластическим

деформированием металла свариваемых поверхностей.

Механическая сварка-включает виды сварки,

осуществляемые с использованием механической энергии и давления. Соединение

поверхностей при этом может происходить как при комнатных, так и при более

низких температурах. К этим видам сварки можно отнести, например, сварку

трением, ультразвуковую, магнитно-импульсную и сварку при помощи взрыва.

Сварку можно классифицировать и по следующим техническим

признакам:

1.

по способу защиты металла в зоне

сварки- различают

сварку в воздухе, вакууме, в среде защитных газов, под слоем флюса. В качестве

защитных наиболее часто применяются углекислый газ и аргон.

2.

по непрерывности процесса-

различают непрерывные и прерывистые виды сварки

3.

способу механизации-

ручные, механизированные, автоматизированные и автоматические.

Каждый способ сварки дает

наилучшие качественные показатели и экономическую целесообразность лишь при

учете физических и химических свойств свариваемых материалов, их толщин, а

также требований, предъявляемых к сварной конструкции. Вместе с тем, следует

считаться с технологическими особенностями каждого способа сварки.

Классификация видов сварки плавлением

Основное условие

получения качественного соединения:

1. Равномерное расплавление основного и присадочного материала.

2. Надежная защита жидкой фазы от контакта с атмосферой.

3. Равномерное перемещение присадочного материала в определенную зону сварочной

ванны с заданной скоростью.

В соответствии с этим, все виды сварки плавлением классифицируются по трем

признакам:

1. По типу источника нагрева:

- дуговая сварка, источником нагрева служит теплота, выделяющаяся

при бомбардировании поверхности заряженными частицами и теплоты столба плазмы

дуги;

- электрошлаковая сварка, источником нагрева является теплота,

выделяющаяся при прохождении тока через расплавленный шлак, к флюсу

предъявляется условие – высокая электропроводность;

- электроннолучевая сварка, теплота выделяется при бомбардировании

поверхности изделия за счет электронов, которые получили ускорение п поле

высокого напряжения;

- плазменная сварка, источником теплоты является столб дуги, в

котором выделяется ионизированный плазменный поток (высоко ионизированный газ);

- лазерная сварка, источником нагрева является теплота,

выделяющаяся при поглощении поверхностью нагрева, индуцированного излучением с

определенной длиной волны;

- свето-лучевая сварка, источником теплоты является энергия,

выделяемая при поглощении светового потока в широком диапазоне длин волн;

- газовая сварка, источником нагрева является теплота,

выделяющаяся при сгорании газов в смеси кислорода.

2. По способу защиты

сварочной ванны околошовной зоны от атмосферы:

- газошлаковая защита, характерна при сварке штучными электродами и порошковыми проволоками;

- шлаковая защита, это электрошлаковая сварка и сварка под слоем

флюса;

- газовая защита – сварка в среде защитных газов;

- вакуумная защита, при электроннолучевой сварке.

3. По степени механизации:

- ручная сварка, рдс – сварщик работает электродом, все движения

выполняет сам;

- полуавтоматическая сварка, адс – сварщик работает с аппаратом, проволока и газ подаются автоматически;

- автоматическая сварка, весь процесс автоматизирован.

1.

Сварные швы и

соединения

Сварной

шов

– это закристаллизовавшийся металл, который в процессе сварки находился в

расплавленном состоянии.

Рис.1 – Сварное соединение: 1 – сварной шов; 2 – зона

сплавления;

3 – зоны термического влияния; 4 – основной металл.

Сварное

соединение – ограниченный участок конструкции, содержащий один

или несколько сварных швов.

1)

Виды

сварных швов:

В

зависимости от формы сечения сварные швы могут быть (рисунок 1):

стыковыми;

угловыми;

прорезными (электрозаклепочными).

Рисунок

- Сварные швы: стыковой, угловой и прорезной

2)

Виды

сварных соединений:

В зависимости от характера сопряжения свариваемых деталей различают следующие виды сварных соединений:

|

стыковые |

угловые |

тавровые |

нахлесточные |

торцовые |

|

|

|

|

|

Стыковым

соединением называется сварное соединение двух

элементов, примыкающих друг к другу торцевыми поверхностями и размещенных на

одной поверхности или в одной плоскости. Основные виды стыковых сварных

соединений представлены на рисунке 2.

Угловым

соединением называется сварное соединение двух

элементов, размещенных под углом и сваренных в месте примыкания их краев.

Тавровым

соединением называется такое сварное соединение, в

котором торец одного элемента примыкает под углом и присоединен к боковой

поверхности другого элемента.

Нахлесточным

соединением называется сварное соединение параллельно

размещенных и частично перекрывающихся элементов.

Торцовым

соединением называется такое сварное соединение, в

котором боковые поверхности элементов примыкают друг к другу.

Классификация сварных швов

-нормальные (плоские);

-выпуклые (усиленные);

-вогнутые (ослабленные).

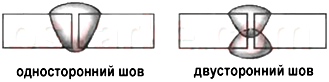

По выполнению сварные швы могут быть:

-

односторонними;

- двусторонними.

Многослойный

шов

используется при сварке толстого металла, а также чтобы уменьшить зону

термического влияния. Проход –

однократное перемещение источника тепла в одном направлении при сварке или

наплавке. Валиком называется часть

металла сварного шва, которая была наплавлена за один проход. Слой сварного шва – металл шва,

состоящий из одного, двух или нескольких валиков, которые размещены на одном

уровне поперечного сечения шва.

В зависимости от протяженности сварные швы бывают

непрерывными и прерывистыми. Стыковые швы

обычно делают непрерывными. Угловые швы

могут быть выполнены:

·

·

односторонними

прерывистыми;

·

двусторонними

цепными;

·

двусторонними

шахматными;

·

а

также могут быть точечными.

продольные (фланговые) – направление действующего

усилия параллельно оси сварного шва;

·

поперечные (лобовые) – направление действующего усилия

перпендикулярно оси сварного шва;

·

комбинированные – сочетание продольного и поперечного

швов;

·

косые – направление действующего усилия размещено под

углом к оси сварного шва.

Геометрические

параметры сварного шва

1.

Основные геометрические параметры стыкового шва:

e – ширина сварного

шва;

q – выпуклость

стыкового шва – наибольшая высота (глубина) между поверхностью сварного шва и

уровнем расположения поверхности сваренных деталей;

h – глубина провара

(глубина проплавления) – наибольшая глубина расплавления основного металла;

t – толщина шва, t = q+h;

b – зазор.

k – катет углового шва – кратчайшее

расстояние от поверхности одной из свариваемых деталей до границы углового шва

на поверхности второй свариваемой детали;

q – выпуклость шва;

p – расчетная высота углового шва –

длина перпендикулярной линии, проведенной из точки наибольшего проплавления в

месте сопряжения свариваемых частей к гипотенузе наибольшего

k – катет углового шва – кратчайшее

расстояние от поверхности одной из свариваемых деталей до границы углового шва

на поверхности второй свариваемой детали;

k – катет углового шва – кратчайшее

расстояние от поверхности одной из свариваемых деталей до границы углового шва

на поверхности второй свариваемой детали;

q – выпуклость шва;

p – расчетная высота углового шва – длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва;

Корнем сварного шва называется часть шва, которая наиболее удалена от его лицевой поверхности. Подварочный шов – меньшая часть двустороннего шва, выполняемая заранее для предотвращения прожогов при дальнейшей сварке основного шва или укладываемая в последнюю очередь в корень шва.

Оборудование сварочного поста для ручной дуговой сварки

Рабочее место сварщика – это сварочный пост (рис. 20), который оснащен

необходимым инструментом и оборудованием для выполнения работ. Сварочные посты

могут быть оборудованы как в производственном помещении, так и на открытой

производственной площадке (строительно-монтажные условия работы). В зависимости

от условий работы сварочные посты могут быть стационарными или передвижными.

Сварочные

посты необходимо размещать в специальных сварочных кабинах.

В

кабинах в качестве источников питания размещаются наиболее распространенные

однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе,

или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе.

Рис. 20. Сварочный

пост для ручной сварки:

1 – сеть электрического питания;

2 – рубильник или магнитный пускатель; 3 –

источник питания; 4 – сварочные провода; 5 – электрододержатель; 6 –

зонд местной вытяжки воздуха

Кабина

сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м.

В кабине устанавливается металлический стол, к верхней части кабины подводится

зонд местной вытяжки воздуха от вентиляционной системы. В столе

предусматриваются выдвижные ящики для хранения необходимого инструмента и

приспособлений.

Сварочный

пост комплектуется источником